Nos opérations

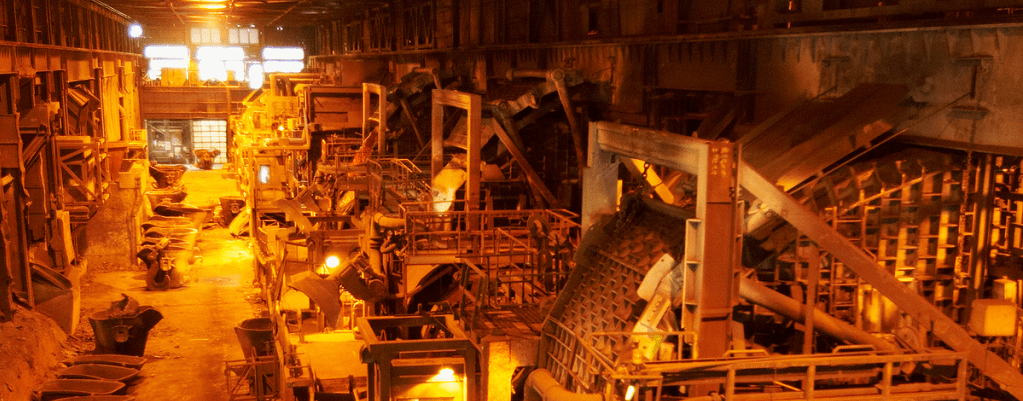

À la Fonderie Horne, nous produisons des anodes de cuivre pures à 99,1 %. De leur arrivée à notre usine de Rouyn-Noranda, par train ou par camion, jusqu’à la coulée dans nos fours à anode, les concentrés et les produits recyclés passeront par diverses étapes de transformation afin d’en arriver à un produit qui pourra par la suite être transformé sous forme de cathode à l’affinerie CCR de Montréal-Est.

Les étapes de l’affinage du cuivre

Concentrés

La Fonderie Horne traite des concentrés de cuivre provenant des mines.

L'approvisionnement (environ 700 000 tonnes métriques par an) provient majoritairement de mines à travers le monde incluant des mines canadiennes.

Les concentrés sont acheminés principalement par wagons, mais aussi par camions. Les concentrés ont une teneur moyenne de 26 % en cuivre.

Le recyclage

Au début du XXIe siècle, les ordinateurs et les autres technologies de l'information et des communications sont devenus des outils de travail et de loisir incontournables.

Si la quantité de produits consommés augmente, il s'avère qu'une quantité non négligeable de produits électroniques est toujours acheminée vers les lieux d'enfouissement. Les résultats de la dernière étude de caractérisation des matières résiduelles du secteur résidentiel réalisée par RECYC-QUÉBEC indiquent que près de 1,3 kg par personne par année aboutissent encore dans les lieux d'élimination, soit plus de 9 500 tonnes à l'échelle provinciale.

Selon le « U.S. Department of Commerce » et le « Office of Technology Policy », au cours des 20 prochaines années, le ménage américain moyen se départira de 68 produits électroniques, soit 10 ordinateurs, 20 téléphones cellulaires, 7 téléviseurs, et plusieurs lecteurs vidéo, de CD et de DVD, répondeurs téléphoniques et imprimantes.

À la Fonderie Horne, nous récupérons, entre autres, le cuivre, l'or, l'argent, le platine et le palladium provenant de ce matériel.

Nous travaillons avec de grandes entreprises de fabrication et de transformation de partout dans le monde, à qui nous proposons des solutions de recyclage respectueuses de l’environnement.

L’acide sulfurique

En plus du cuivre, nous produisons 640 000 tonnes d'acide sulfurique chaque année. Ce sous-produit de notre procédé de smeltage est un produit de qualité utilisé dans les domaines de l'alimentation, de l'industrie pharmaceutique et des fertilisants, entre autres.

En 1989, la mise en opération de l'usine d'acide sulfurique a représenté un jalon marquant de l'engagement de la Fonderie Horne envers l'environnement et sa communauté. Dès lors, les émissions de SO2 n'ont cessé de diminuer. Aujourd'hui, plus de 96 % du soufre provenant du procédé est transformé en acide sulfurique.